来源 | 玩转电机设计

1.概述

为了减少汽车尾气排放,电动汽车和混合动力汽车受到越来越多研究者的关注。相比于现有的混合动力汽车中由行星齿轮组和传统永磁电机构成的动力分流器(Power Split Device,PSD),基于磁场调制原理的双机械端口电机在没有机械接触的情况下能够实现变速、变转矩的动力传递,振动小、噪音小、可靠性高而且不需要润滑,可以作为现有动力分流器(PSD)的替代品。

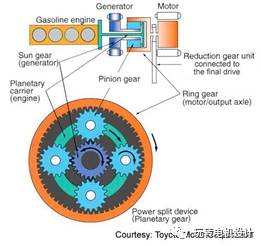

图1. 丰田汽车的混动系统

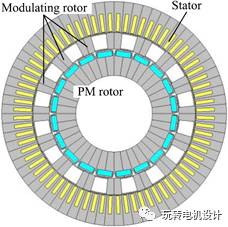

图2(a)给出了传统磁场调制型双机械端口电机(I型)结构示意图。可以看到,该电机由一个定子、一个永磁转子和一个调制转子组成,它将一台磁力齿轮集成到了电机内部。

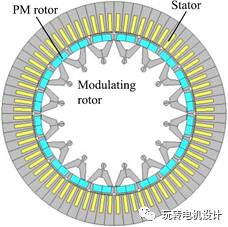

图2(b)是本文提出的一种新型磁场调制型双机械端口电机(II型),相比于I型,调制转子和永磁转子互换了位置。这样,调制转子在机械加工上更容易实现。

(a)

(b)

图2. 磁场调制型双机械端口电机

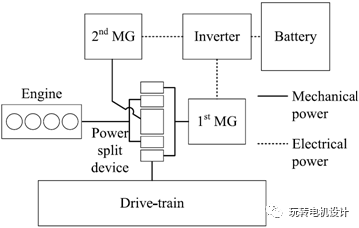

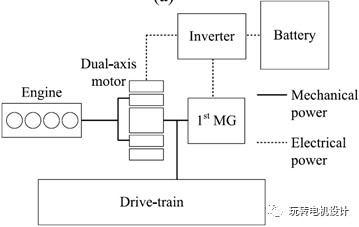

图3(a)所示为现有的混动系统构成,1号电机(1st MG)主要作为电动机运行,2号电机(2nd MG)主要作为发电机运行,由行星齿轮构成的动力分流器(PSD)是整个系统的核心,根据运行工况起到能量分配的作用,例如将内燃机输出的能量分配给传动系统(Drive Train)和2号电机(2nd MG),或是加上1号电机(1stMG)的输出功率以提高整个系统的输出功率。

图3(b)是基于双机械端口电机的混动系统,可以看到传统混动系统中的行星齿轮和2号电机(2nd MG)被双机械端口电机所取代,系统体积和重量都大为减少,系统成本下降的同时效率得以提升。

(a)

(b)

图3. 混动系统对比

2.双机械端口电机特性分析

根据磁场调制原理,该电机中定子磁场转速ωs,永磁转子转速ωpm和调制转子转速ωm满足方程

其中,定子绕组极对数为ps,永磁转子极对数为ppm,调制转子导磁块数为nm。

从上式可得,当永磁转子保持静止(ωpm=0)时,调制转子和定子之间的传动比为:

而调制转子和永磁转子之间的传动比为:

表I给出了图2所示的两种双机械端口电机的初始模型参数。定子槽数和极对数分别为72和6,永磁转子极对数为10,调制转子极数为16,符合磁场调制原理(nm=ps+ppm),那么传动比Grm和Gre分别为2.67和1.6。

表I 双机械端口电机初始模型参数

|

电机外径

|

264 mm

|

|

叠片长度

|

70 mm

|

|

定子绕组极对数ps

|

6

|

|

永磁转子极对数ppm

|

10

|

|

调制转子极数nm

|

16

|

|

定子槽数

|

72

|

|

相数

|

3

|

|

每相串联匝数

|

120

|

|

铁芯材料

|

35A250

|

|

磁钢

|

NdFeB

|

|

剩磁

|

1.1 T

|

|

矫顽力

|

850 kA/m

|

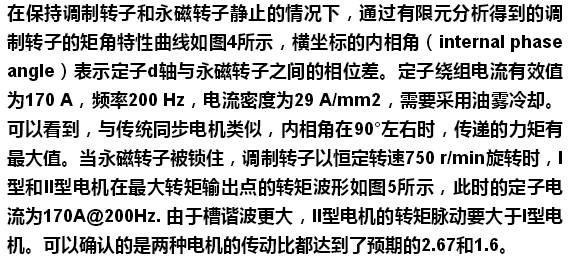

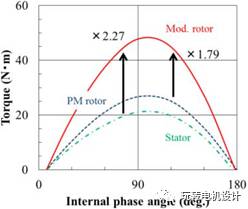

图4. 调制转子矩角特性

(a)

(b)

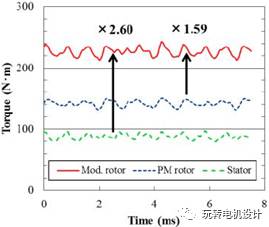

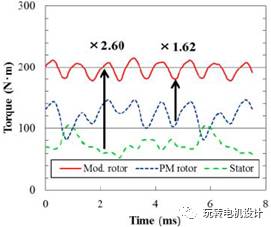

图5双机械端口电机的转矩曲线: (a) I型;(b)II型

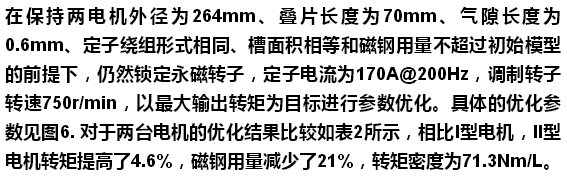

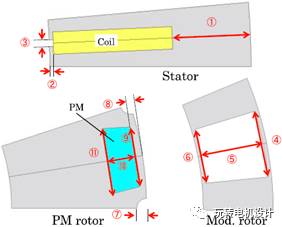

3.双机械端口电机的参数优化

(a)

(b)

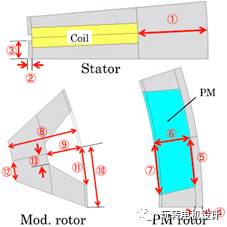

图6. 双机械端口电机的优化参数

表2两电机优化结果比较

|

I型

|

II型

|

|

调制转子转矩

|

261 Nm

|

273 Nm

|

|

输出功率

|

20.5 kW

|

21.4 kW

|

|

铜耗

|

8.6 kW

|

8.6 kW

|

|

输入电功率

|

29.1 kW

|

30.0 kW

|

|

效率

|

70.5 %

|

71.4 %

|

|

转矩密度

|

68.1 Nm/L

|

71.3 Nm/L

|

|

磁钢用量

|

0.24 L

|

0.19 L

|

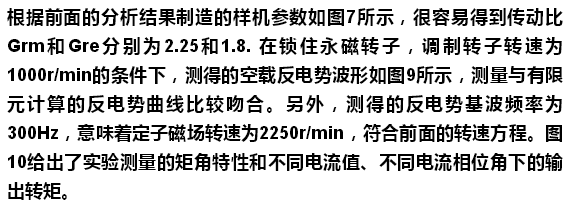

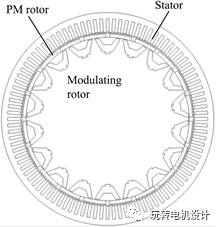

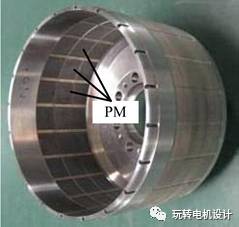

4.实验结果

图7. 双机械端口样机拓扑图

表3样机主要参数

|

电机外径

|

234 mm

|

|

叠片长度

|

70 mm

|

|

定子绕组极对数

|

8

|

|

永磁转子极对数

|

10

|

|

调制转子极对数

|

18

|

|

定子槽数

|

96

|

|

相数

|

3

|

|

每相串联匝数

|

96

|

|

铁芯材料

|

35A250

|

|

磁钢

|

NdFeB

|

|

剩磁

|

1.1 T

|

|

矫顽力

|

850 kA/m

|

(a)

(b)

图8. 样机照片

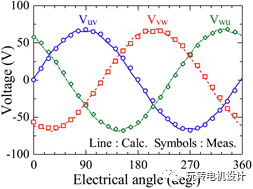

图9. 空载反电势结果对比

(a)

(b)

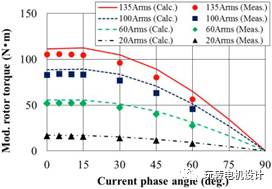

图10. 负载结果对比:(a)矩角特性;(b)调制转子转矩

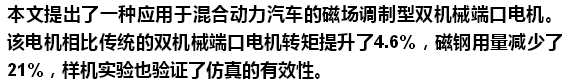

总结

|